Thiết bị nghiền mịn đóng vai trò quan trọng trong nhiều ngành công nghiệp, đặc biệt là ngành dược. Chúng được sử dụng để nghiền nhỏ các nguyên liệu thành dạng bột mịn, đáp ứng yêu cầu cho các quy trình sản xuất khác nhau. Bài viết này sẽ cung cấp thông tin chi tiết về thiết bị nghiền mịn, bao gồm phân loại theo nguyên lý hoạt động, cấu tạo và quy mô.

Thiết bị nghiền là gì?

Thiết bị nghiền là thiết bị sử dụng các lực cơ học để phá vỡ và giảm kích thước các vật liệu thành dạng bột mịn. Quá trình nghiền giúp tăng diện tích tiếp xúc của vật liệu, tạo điều kiện cho các phản ứng hóa học diễn ra hiệu quả hơn, đồng thời giúp sản phẩm dễ dàng hòa tan, phân tán và hấp thụ hơn.

Ứng dụng của thiết bị nghiền mịn

Máy nghiền bột siêu mịn là một công cụ đa dụng được sử dụng rộng rãi trong nhiều lĩnh vực. Nó cho phép nghiền các loại nguyên liệu khô như ngũ cốc, thảo dược, gia vị,… thành dạng bột mịn và đồng đều. Ngoài ra, máy nghiền này cũng có thể được dùng để xử lý các loại nguyên liệu có chứa tinh dầu như hạt điều, hạnh nhân, macca,…

Với khả năng tạo ra bột có độ mịn cao, máy nghiền siêu mịn đóng vai trò quan trọng trong nhiều ngành công nghiệp như thực phẩm, dược phẩm, hóa mỹ phẩm, và công nghiệp vật liệu. Nó giúp cải thiện chất lượng sản phẩm, đồng thời tăng hiệu suất và năng suất trong quá trình sản xuất.

Ưu điểm của thiết bị nghiền mịn

- Năng suất nghiền có thể lên đến 45kg/giờ, hoạt động liên tục mà không bị mệt mỏi.

- Máy sản xuất được nhiều độ mịn khác nhau nhờ 3 tấm lưới sàng có sẵn.

- Chế tạo chủ yếu từ inox chất lượng cao, giúp hạn chế tối đa tình trạng hoen gỉ. Dễ dàng vệ sinh và bảo trì. Với kích thước nhỏ gọn, hoạt động êm ái, không phát ra tiếng ồn.

- Chỉ cần bật công tắc và cho nguyên liệu vào, máy sẽ tự động nghiền thành bột mịn. Hệ thống búa đập dạng cánh quạt mạnh mẽ và hiện đại.

- Quy trình từ nguyên liệu đến thành phẩm đóng gói rất nhanh chóng và tiện lợi.

- Thiết bị nghiền mịn sở hữu động cơ công suất lớn, cho phép vòng quay nhiều vòng/phút, phù hợp với nhu cầu của các cơ sở sản xuất vừa và nhỏ.

- Máy sử dụng hệ thống nghiền búa đập bằng thép cứng, khác với các sản phẩm khác sử dụng đá xay hoặc lưỡi dao.

- Máy được trang bị nhiều lưới lọc có kích cỡ khác nhau, giúp người dùng dễ dàng điều chỉnh kích thước bột sản phẩm.

Tham khảo thêm: Các sản phẩm máy ép bùn chất lượng tại Yutong

Phân loại thiết bị nghiền

Thiết bị nghiền được phân loại theo nhiều tiêu chí khác nhau, bao gồm:

Phân loại theo nguyên lý hoạt động

- Thiết bị nghiền nghiền nén: Sử dụng lực nén để nghiền nát vật liệu, ví dụ như máy nghiền hàm, máy nghiền côn.

- Thiết bị nghiền va đập: Sử dụng lực va đập để phá vỡ vật liệu thành các mảnh nhỏ hơn, ví dụ như máy nghiền búa, máy nghiền phản kích.

- Thiết bị nghiền cắt: Sử dụng lưỡi cắt để cắt vật liệu thành các mảnh nhỏ, ví dụ như máy nghiền dao, máy nghiền đĩa.

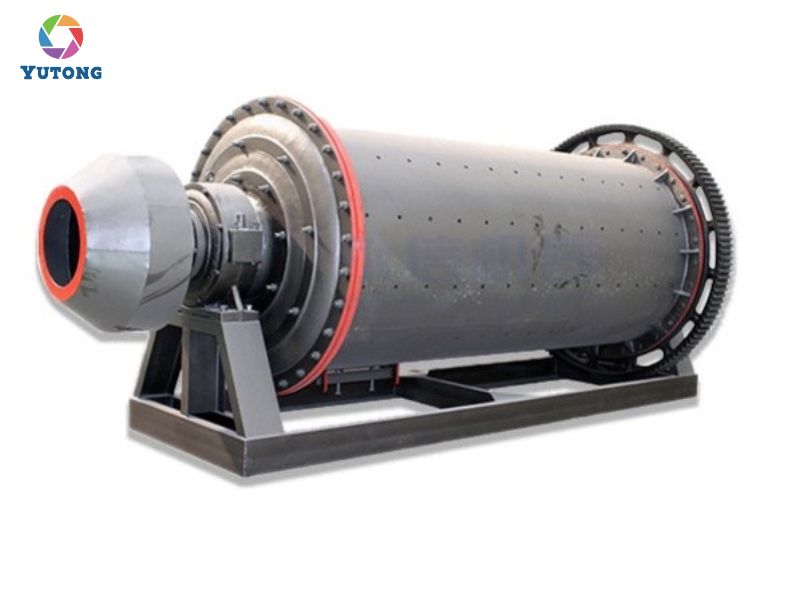

- Thiết bị nghiền mài: Sử dụng lực mài để nghiền vật liệu thành bột mịn, ví dụ như máy nghiền bi, máy nghiền trục.

Phân loại thiết bị nghiền theo cấu tạo

- Thiết bị nghiền tĩnh: Vật liệu được nghiền giữa hai bề mặt cố định, ví dụ như máy nghiền hàm, máy nghiền đĩa.

- Thiết bị nghiền động: Vật liệu được nghiền giữa các bộ phận chuyển động, ví dụ như máy nghiền búa, máy nghiền bi.

Phân loại thiết bị nghiền theo quy mô

- Thiết bị nghiền thô: Sử dụng để nghiền vật liệu thành kích thước lớn, ví dụ như máy nghiền hàm, máy nghiền côn.

- Thiết bị nghiền mịn: Sử dụng để nghiền vật liệu thành bột mịn, ví dụ như máy nghiền bi, máy nghiền trục.

Lựa chọn thiết bị nghiền phù hợp

Việc lựa chọn thiết bị nghiền phù hợp phụ thuộc vào nhiều yếu tố, bao gồm:

- Loại nguyên liệu cần nghiền: Kích thước, độ cứng, tính chất của nguyên liệu.

- Độ mịn mong muốn: Kích thước hạt bột sau khi nghiền.

- Năng suất: Khối lượng nguyên liệu cần nghiền trong một khoảng thời gian nhất định.

- Chi phí đầu tư và vận hành: Giá thành thiết bị, chi phí điện năng, bảo trì, bảo dưỡng.

Với sự đa dạng về chủng loại và tính năng, thiết bị nghiền mịn mang đến giải pháp hiệu quả cho nhiều ngành công nghiệp, đặc biệt là ngành dược. Việc lựa chọn thiết bị phù hợp tại Yutong sẽ góp phần nâng cao chất lượng sản phẩm, tăng hiệu quả sản xuất và tiết kiệm chi phí.